隨著智能物流倉儲行業(yè)的迅速發(fā)展,智能化立體倉儲的解決方案也不斷地向著高庫容率、高存儲效率、低成本方向更新升級。

智能化立體倉儲解決方案,目前主要包括三大類。一是基于有軌堆塊機的立體倉儲,主要應(yīng)用于長通道、高位貨架的場景,存儲效率高、場景適用性強,但成本偏高;二是基于穿梭車的立體倉儲,主要應(yīng)用于中低位貨架,產(chǎn)品同質(zhì)化較強的場景,成本低,但存儲效率低、場景適用性較差;三是基于無人叉車的立體倉儲口,主要應(yīng)用于中低位貨架、多通道場景,存儲效率高,場景適用性強,成本適中。無人叉車作為一種智能車輛機器人,將叉車技術(shù)和AGV 技術(shù)充分融合,在智能化立體倉儲領(lǐng)域占據(jù)越來越重要的市場,按叉車本體類型分為托盤堆垛式無人叉車、平衡重式無人叉車、插腿式無人叉車、前移式無人叉車、多向運行式無人叉車和側(cè)面堆垛式無人叉車等。其中,對于無人叉車,市場上缺少同時兼顧堆垛通道窄、存儲效率高、庫容率高等優(yōu)點的產(chǎn)品。

基于上述問題,本文提出一種窄通道側(cè)面堆垛式無人叉車(以下簡稱無人叉車)設(shè)計方案。然后,對此類無人叉車的一個設(shè)計難點,即液壓同步問題,從機械結(jié)構(gòu)、液壓系統(tǒng)兩方面提出詳細的設(shè)計方法。最后,通過3D軟件對其進行模塊化建模,并通過樣機試驗的方法驗證設(shè)計的合理性,保證該產(chǎn)品同時兼顧堆垛通道窄、存儲效率高、庫容率高等優(yōu)點。

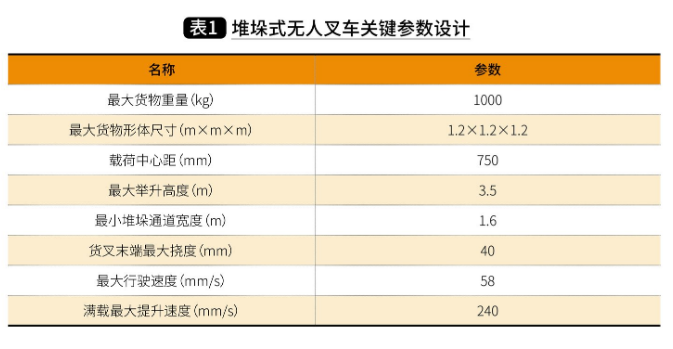

無人叉車設(shè)計的關(guān)鍵參數(shù)主要包括: 最大貨物重量、最大貨物形體尺寸、載荷中心距、最小堆垛通道寬度、最大舉升高度、貨叉未端最大撓度、最大行駛速度、滿載最大提升速度。其中,最小堆垛通道寬度是指叉車在貨架通道內(nèi)能夠堆垛作業(yè)時,對應(yīng)的通道最小寬度。最大舉升高度是指貨叉水平段或升降平臺上表面至地面之間最大的垂直距離;貨叉末端最大撓度是指貨叉在額定負載,最大行程時,貨叉未端在豎直方向上產(chǎn)生的最大線位移。本文涉及無人叉車的關(guān)鍵參數(shù)如(表1)所示:

其中,為了有效減小堆垛通道寬度,經(jīng)結(jié)構(gòu)設(shè)計,最小堆垛通道寬度由傳統(tǒng)的3米縮減至1.6米,大幅提升了終端倉儲的庫容率。

智能化立體倉儲的系統(tǒng)安全檢測,是項目正常運轉(zhuǎn)的先決條件,也是重點的設(shè)計對象。基于無人叉車的立體倉儲,安全檢測主要從車體本身、與車體對接的上料裝置兩方面考慮。針對上述問題,本節(jié)提出的安全檢測方案如下:

上料裝置:① 設(shè)計有托盤定位裝置和貨物尺寸超限傳感器,當貨物寬度超限、長度超限、高度超限時會發(fā)出報警信號;② 設(shè)計有貨物超重傳感器,當貨物超重時發(fā)出報警信號;③ 設(shè)計有貨物位置超差檢測傳感器和用來判斷貨物有無的傳感器。

無人叉車:① 載貨平臺上,設(shè)計傳感器安裝框架,安裝有貨物尺寸超限傳感器,當貨物寬度超限、長度超限、高度超限時會發(fā)出報警信號;② 載貨平臺上設(shè)計有判斷托盤有無和判斷空托、滿托的傳感器;③ 液壓系統(tǒng)中設(shè)計有壓力檢測傳感器,當貨物超重,或系統(tǒng)壓力異常時,系統(tǒng)發(fā)出報警信號;④ 貨架上貨物有無的檢測傳感器,無人叉車進叉前,先通過傳感器,檢測貨架上貨物的有無,同時驗證提升高度的正確性,以確保進叉安全;⑤ 無人叉車安裝有陀螺儀,當?shù)妆P傾斜超差時,整車將發(fā)出報警信號,并禁止舉升作業(yè)。

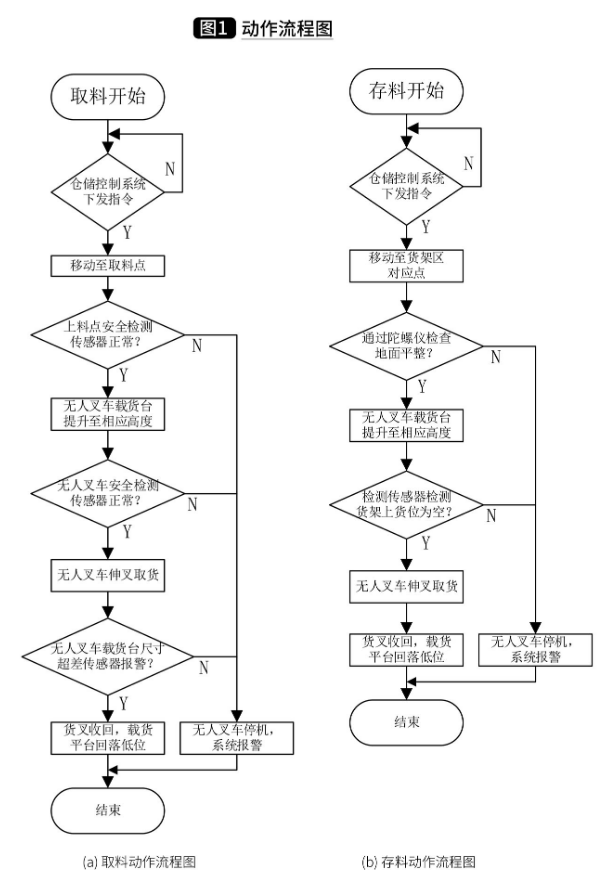

由于單次存放貨物的動作流與單次取放貨物的組成動作相同,動作流類似,本文以單次存放貨物的動作流為研究對象并進行設(shè)計。上料區(qū)取料時,動作流程如【圖1-(a)】所示,無人叉車根據(jù)WCS(Warehouse Control System) 倉儲控制系統(tǒng)指令,通過直行、側(cè)向移動、轉(zhuǎn)彎等動作,移動至上料點。確認上料點安全檢測傳感器無異常后,將載貨臺提升至相應(yīng)高度,同時無人叉車安全檢測傳感器對上料點貨物進行安全檢測。無異常后,伸叉取貨。在貨叉收回的過程中,無人叉車載貨臺的尺寸超差傳感器,時時對貨物的高和寬進行尺寸超差檢測,一旦出現(xiàn)尺寸超差,無人叉車停機,系統(tǒng)報警。如貨叉收回過程中無異常,貨叉回到中位后,為降低無人叉車重心,保證運行的平穩(wěn)安全性,同時兼顧貨物存放效率,載貨平臺將回落至離地800mm處。

貨架區(qū)存料時,動作流程如【圖1-(b)】所示,無人叉車根據(jù) WCS 倉儲控制系統(tǒng)指令,通過直行、側(cè)向移動、轉(zhuǎn)彎等動作,移動至貨架區(qū)對應(yīng)點。首先通過陀螺儀檢查地面平整情況,確保整車傾斜情況滿足安全要求。然后將載貨平臺上移至相應(yīng)庫位高度光電檢測傳感器檢測貨架上貨位為空貨叉外伸至相應(yīng)庫位,下落平臺,將貨物存放于立體貨架上。最后,貨叉收回,載貨平臺回落到低位。存取物料動作流完成。

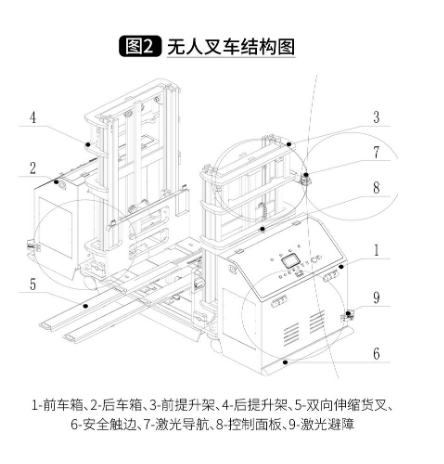

按照模塊化理念對產(chǎn)品結(jié)構(gòu)進行總體設(shè)計,主要從貨物升降、貨叉、車體底盤三方面考慮。

貨物升降:為便于后期舉升高度的拓展,降低整車中心高度,本無人叉車采用伸縮門架實現(xiàn)載貨平臺的升降。本方案支持貨物提升高度 8 米以上。同時,由于貨物重量較重,為保證高位時伸縮門架的剛性,本無人叉車設(shè)計有雙伸縮門架。其中,升降高度通過拉繩編碼器檢測。

貨叉:為提升貨物存取效率,降低倉儲通道寬度,本無人叉車設(shè)計有雙向伸縮貨叉,以側(cè)向進叉的方式完成貨物的取放。伸縮貨叉上設(shè)計有中位檢測傳感器及行程限位傳感器。

車體底盤:采用雙舵輪動力輪加4個萬向輪支撐的底盤結(jié)構(gòu),舵輪設(shè)計有浮動結(jié)構(gòu),底盤通過型材焊接而成,使整車可實現(xiàn)轉(zhuǎn)彎、自旋、側(cè)移功能。

綜上,無人叉車可詳細劃分為前車箱、后車箱、前提升架、后提升架、雙向伸縮貨叉、安全觸邊、激光導(dǎo)航、控制面板、激光避障、動力底盤、液壓系統(tǒng)、供電系統(tǒng)、安全檢測系統(tǒng)等,整車結(jié)構(gòu)如(圖2)所示。

sales@ohuojia.com

sales@ohuojia.com +086-132-2298-2500

+086-132-2298-2500 400-086-2500

400-086-2500